サービス案内

SERVICE

wins techのコンサルティング

理念

「最高を妄想し、最悪を想定し、最善を尽くす」

私たちは、理想の未来を描きながらも、現実のリスクを冷静に見据え、常に最善を尽くす姿勢で現場に寄り添います。

「思考」「想像」「実行」の三位一体で、お客様の組織と人の成長を支援いたします。

製造現場コンサルティング

製造現場では、日々の当たり前の中にこそ、無数の潜在的な課題が眠っています。

その課題をどう見つけ、どう解決につなげるか。そこに真の改善力があります。

私たちは、現場の「嗅覚」と「眼力」を育て、潜在課題を浮き彫りにする仕組みづくりを指導いたします。

切削工具の刃先を観察し、加工点で起こっている現象を正確に理解するところから、現場力の向上を実現します。

営業支援コンサルティング

営業においては、「願望 → 目標 → 計画 → 行動」の流れを徹底的に叩き込みます。

単なる精神論ではなく、ゴールから逆算する実践的な営業戦略を構築。

具体的な数値目標と行動設計を明確にし、着実に成果を積み上げる仕組みをつくります。

昨今、イニシャルコスト(価格)で競争させられることが当たり前となっています。

ウインズテックでは競争させられない高い価値の提供で、独走できるポジションを支援します。

価値提供

私たちが目指すのは「お値段以上のお値打ち」。

単なる成果ではなく、お客様の組織文化と人材の変化という“本質的な成長”をお届けします。

現場に根差し、現実に強い改善力を生み出すコンサルティングで、確かな手応えをお約束します。

代表・谷田川「現場の顧客先の人が、自走して改善できるようになることが大事」

ーこれがwins techのコンサルティングです。

「なりたい姿」「あるべき姿」を明確に描けないと始まらない。

だからこそ、wins techのコンサルティングでは「なりたい姿」「あるべき姿」の落とし込みの大切さを共有し、その方法もお伝えします。

もちろん、マインドだけではなく顧客管理の方法や数字の落とし込み方など実践で必要なことを惜しみなく、同じチームの仲間のようにお伝えさせていただきます。

感覚でで管理していた売上や在庫状況を「何となく」ではなく、「何故そうなったのか」を明確に言えたり数字で会話できる状態になっていくことで、価格で競争させられない、お客様に選ばれるを実現していきましょう。

支援実績例

クオリティ・デリバリー・コストの徹底を大切に。

その上でwins techの特徴はお客様に「価値=勝ち」を提供すること。

改善の先には貴社への利益を残してまいります。

- 支援実績例1

- 支援実績例2

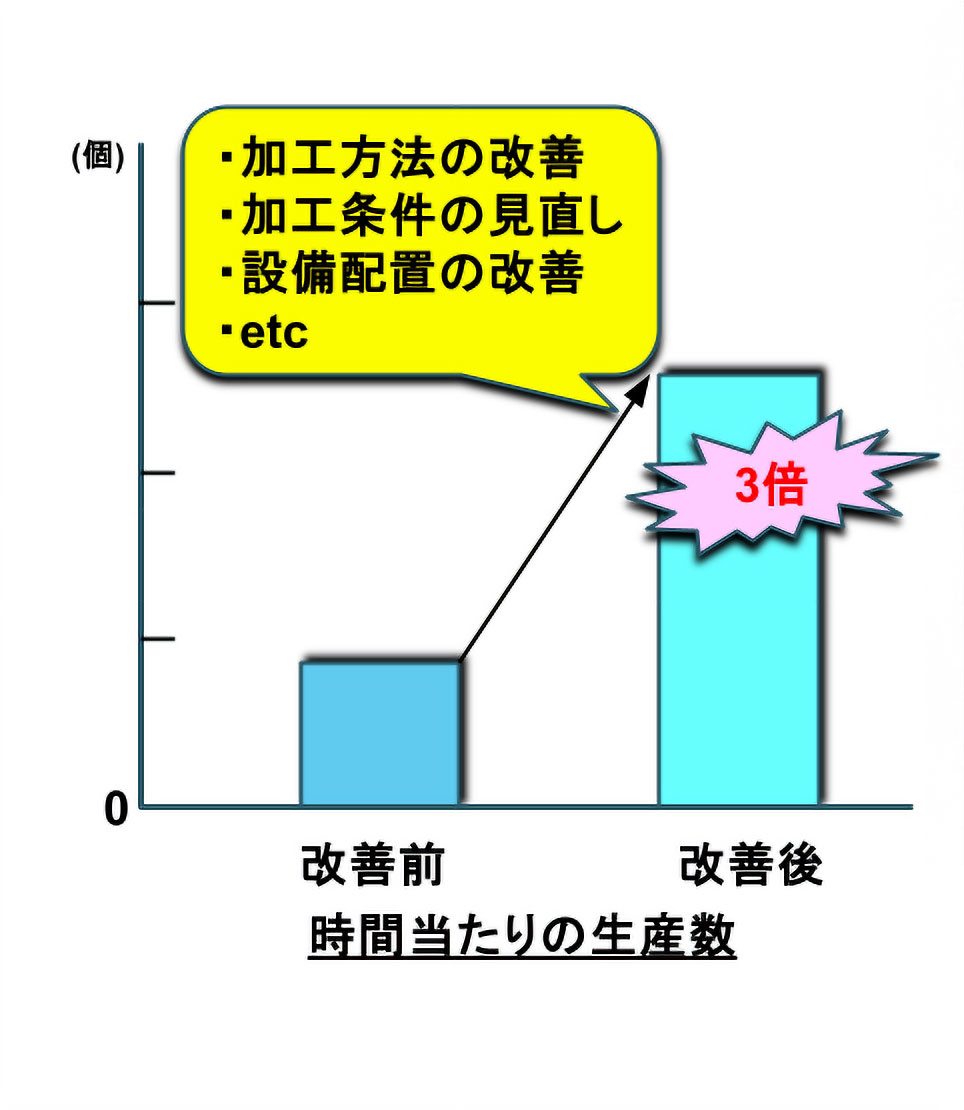

A社様:加工時間を約70%短縮、生産性を大幅改善(15分→4分50秒)

業務内容

切削工具の導入・改善提案、加工条件最適化支援

課題

1製品の加工に15分以上を要し、残業しても生産が追いつかない状態が続いていた。

大手メーカーにも半年以上相談したが、適正工具や条件の特定が進まず、改善できなかった。

対応内容

既存工具の置き換えではなく、加工方法・条件・設備配置を根本から再設計。現場でのヒアリングを重ね、問題点を洗い出して条件を最適化した。

結果

加工時間を15分→4分50秒に短縮し、大幅な生産性向上を実現。

機械レイアウトから見直したことで効率も改善し、社内改善大会で優勝表彰を受ける成果に。

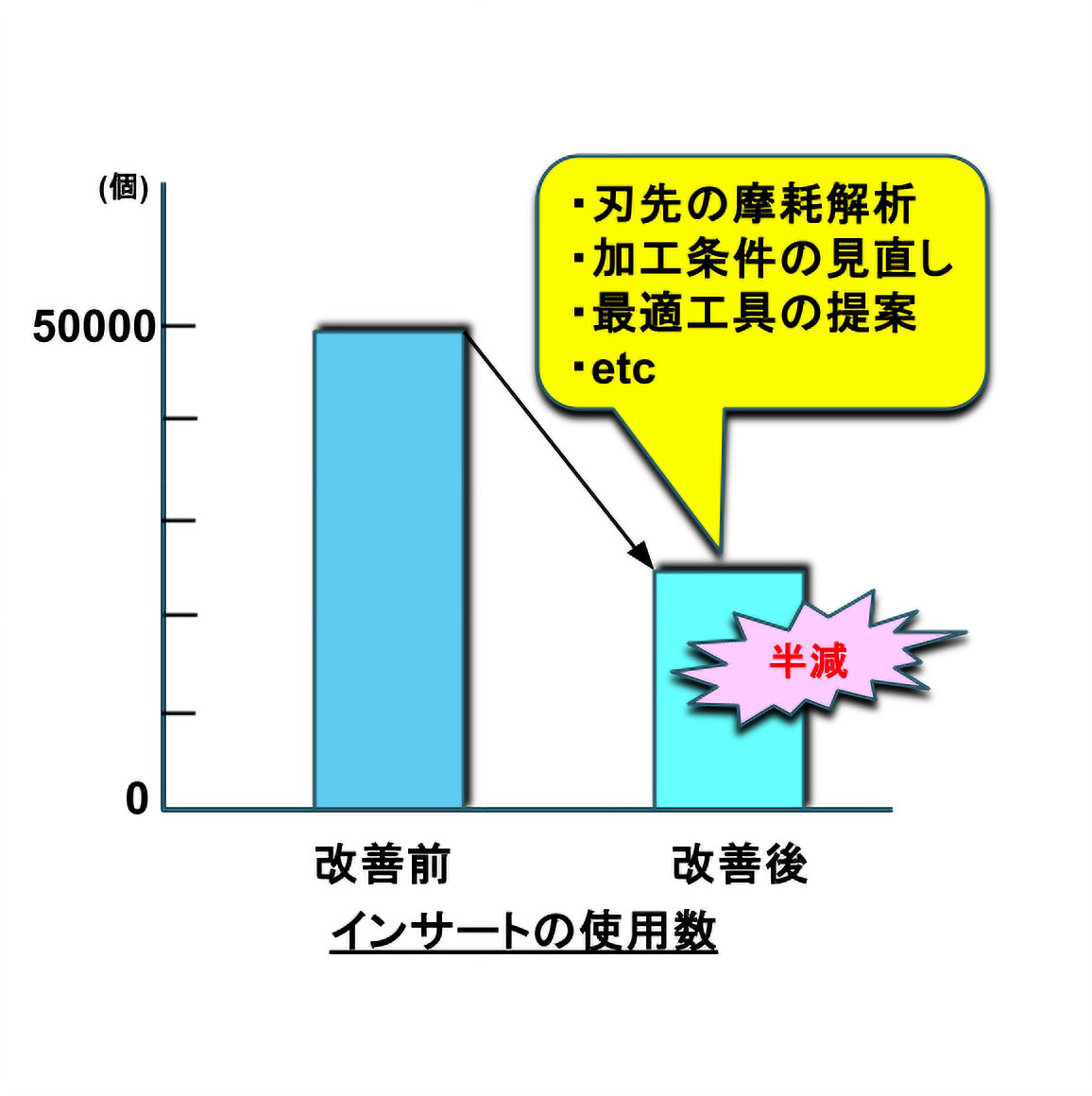

B社様:インサート使用量を半減、年間コスト数百万円削減

業務内容

切削工具(インサート)の改善提案・コスト最適化支援

課題

インサート割れによる機械停止や保全コストが増加。

年間1万個を使用しており、コスト・生産効率の両面で限界に達していた。

対応内容

割れの原因を分析し、材質・形状・切削条件・治具を再設計。

割れ・損傷による停止要因を除去し、機械負荷を軽減する条件へ最適化した。

技術に対する思い

製造現場と技術部門をつなぎ、改善を前へ進める

工具や加工条件を科学的に分析し、現場に根ざした技術改善を支援します。

製造現場で起こる不具合の多くは、工具や加工条件、工程設計といった複数の要素が複雑に絡み合って発生します。しかし、忙しい現場では原因が見えづらく、改善が後回しになることも少なくありません。

ウィンズテックは、外部パートナーという立場から、製造現場で働く方々と生産技術・製造技術部門の橋渡しを行いながら、課題の特定から改善までを一貫して支援します。

工具の摩耗や寸法ずれといった「現場で起きている違和感」を、データと観察に基づいて可視化し、再現性ある改善へ導く。

それが、工具メーカーでありながら“技術パートナー”として選ばれる理由です。

切削専門メーカーの私たちの技術力

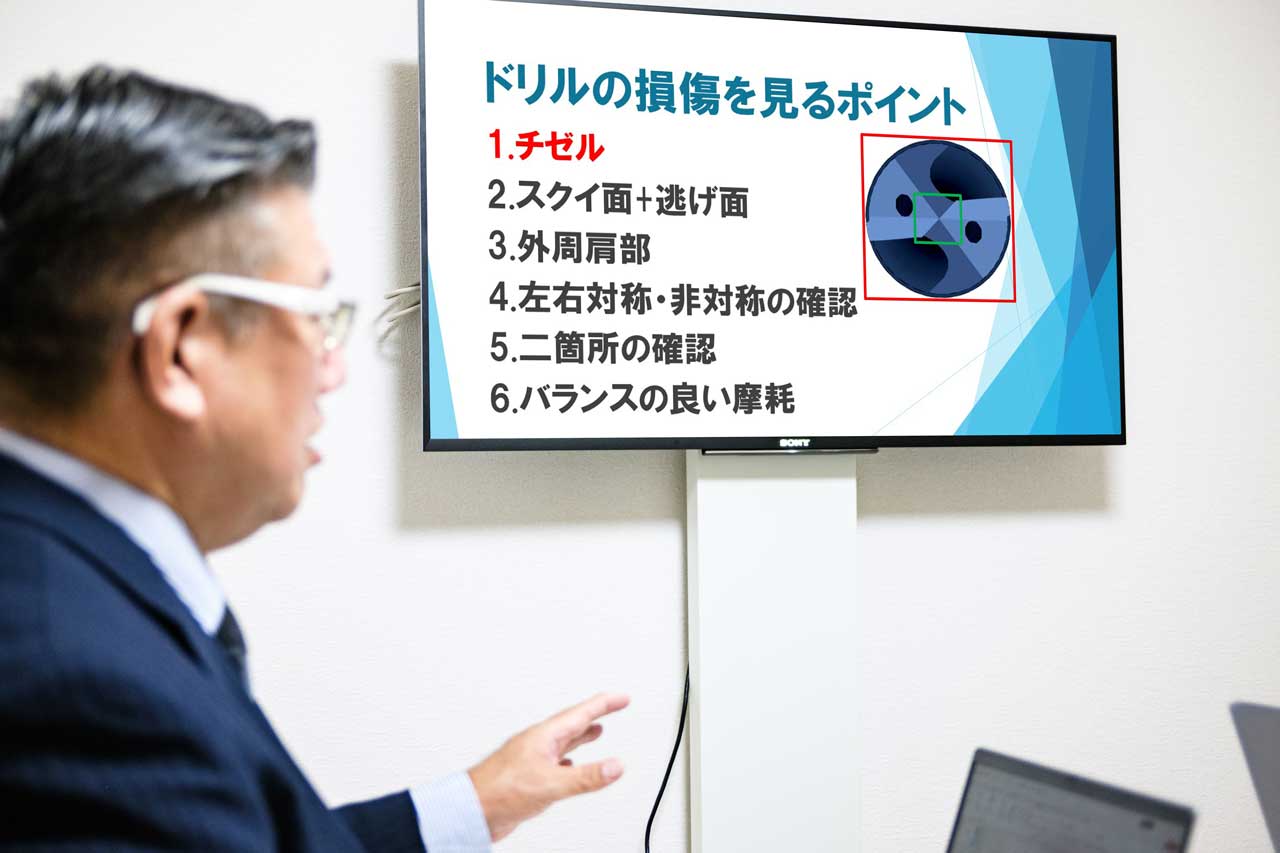

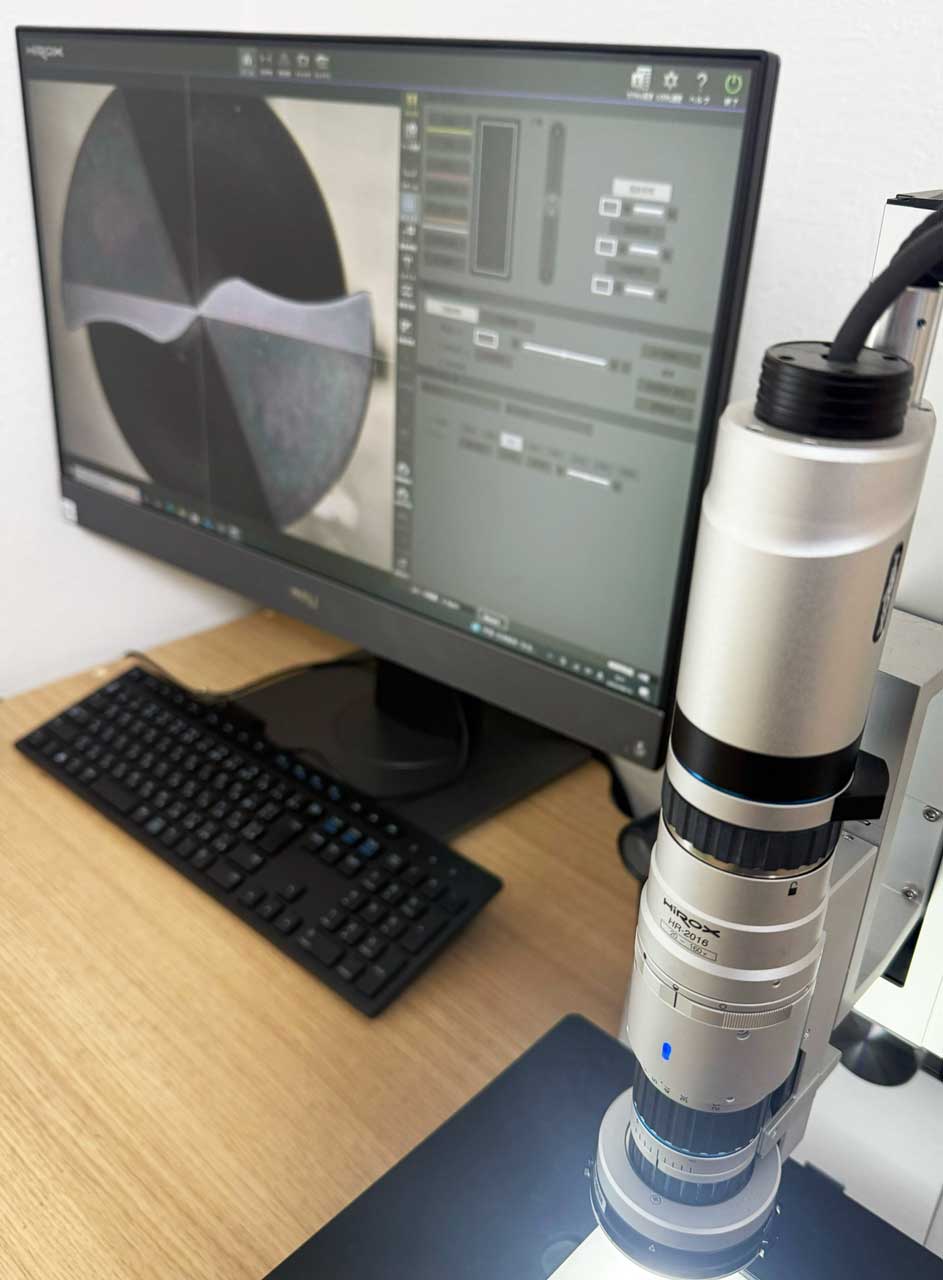

刃先から課題を見抜く―自社の分析技術

工具トラブルの多くは、刃先を見れば原因が分かります。

ウィンズテックでは、自社で観察設備「ハイロックス」を保有し、刃先の観察で損耗や寸法・角度を分析。

どの部分がどのように損耗しているのかを確認し、その位置から「なぜそうなったのか」を推定。

例えば、加工条件や工具の角度・幅・長さ、切削条件など、目に見えない“原因”を刃先から読み取ることができます。

単なる工具観察ではなく「再発しない改善策」を導き出せるのです。

この工程を扱えるのは、長年工具を設計・製造してきたベテラン技術者たち。私たちは、メーカー以上の観察力と改善提案を実現しています。

「モノ売り」を超えた、現場に根ざす改善と伴走

生産性向上

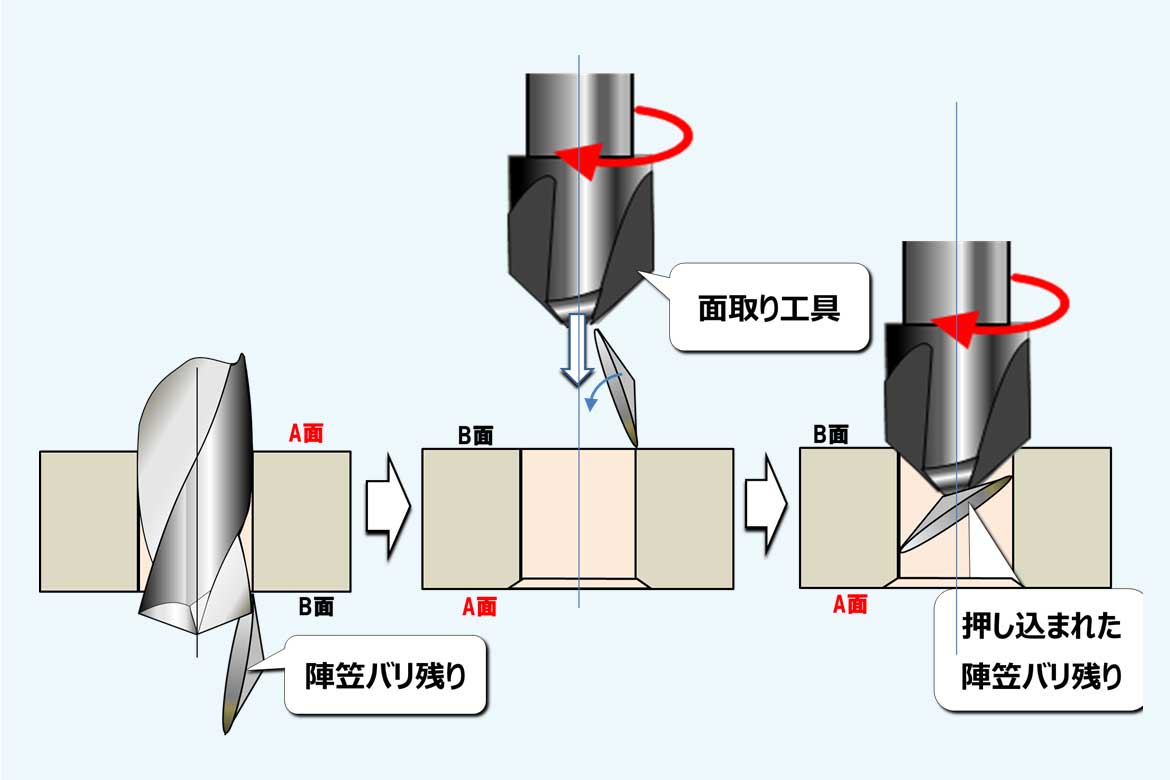

例▷「陣笠」不良を除去し、→0%を達成

業務内容

穴あけ加工におけるドリル・加工条件改善支援

課題

穴あけ加工後、ドリル内側に「陣笠(ふた)」状の残留物が発生し、製品の不良率が高止まりしていた。

複数の工具メーカーで改善テストを行ったが、原因が特定できず、顧客の信頼を失っていた。

次工程に移る前のドリル加工で除去加工(ふた取り)を提案。

現場改善

ただ製品を納品して終わりの工具メーカーではなく、現場問題点からのドリルや道具の課題を特定し、そこから逆算してコストや生産性を改善していきます。

お客様に求められる限り、遠方出張も可能

当社はお客様の生産計画に伴い、「必要な道具のパートナー」を通して貴社の現場の課題を特定し、現場改善に向き合い続けます。